Inhoud

- Inleiding Z-502

- De storing

- Het membraantoetsenbord

- Wat gaan we doen?

- De realisatie

- Gebruikte materialen

- Downloads

Inleiding Z-502

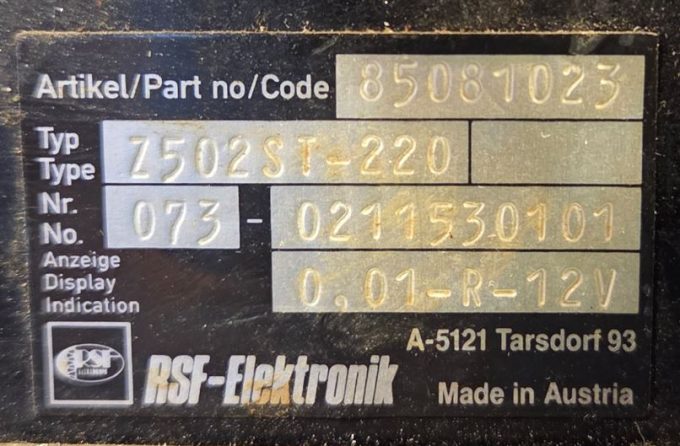

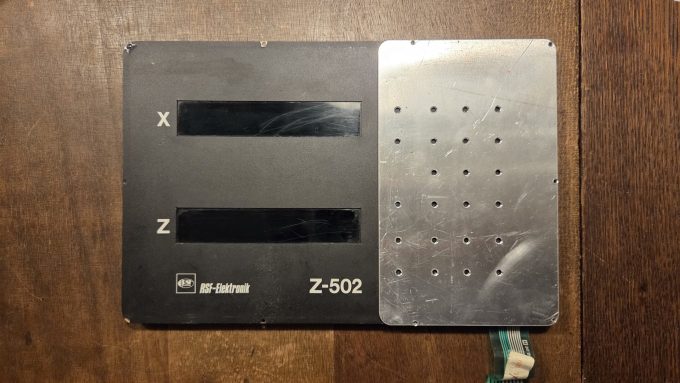

De RSF-Elektronik Z-502 is een industrieel meetsysteem / digitale uitlezing bedoeld voor machines, vooral coördinaten- of positiesystemen bij bewerkingsmachines. Wat het precies is?

- Type apparaat: Digitale uitleeseenheid (DRO – Digital Readout) voor twee assen (X en Z).

- Fabrikant: RSF-Elektronik (Oostenrijks/Europees merk gespecialiseerd in meetsystemen en encoders).

- Doel: Geeft digitale positie-informatie van bijvoorbeeld lineaire meetlatten of encoders weer op draaibanken, freesmachines of andere metaalbewerkingsmachines, waardoor je exact ziet hoeveel mm een as is verplaatst.

- Encoder: 12V

- Datering: rond 1991

- Type: Z502ST-220

- Handleiding: (nog) niet beschikbaar

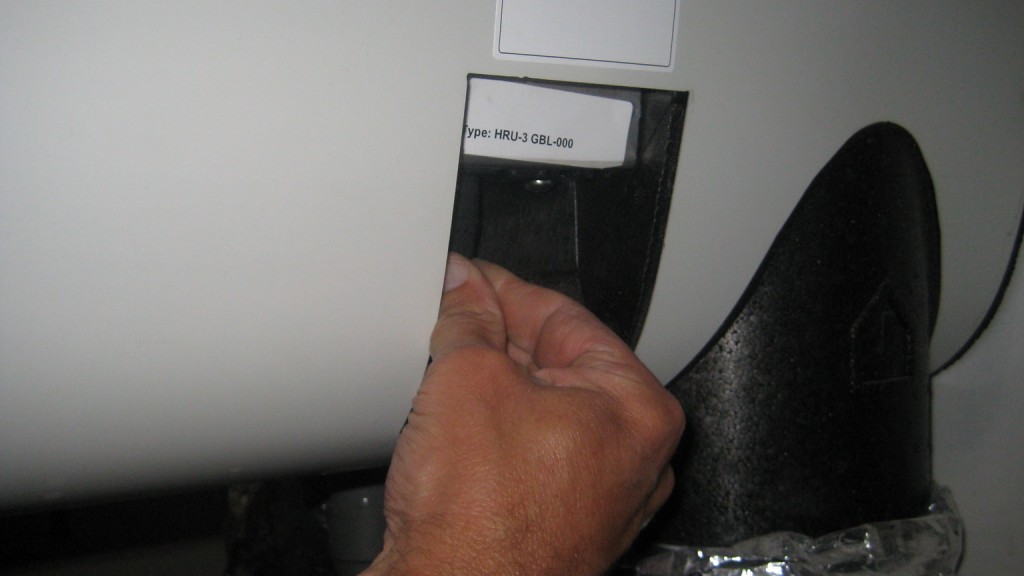

Type plaatje

Het apparaat ontvangt signalen van sensoren / encoders die langs de X- en Z-as van een machine lopen en toont de gemeten positie digitaal op een display, vaak ter vervanging van een analoge uitlezing of ter verbetering van precisie. De RSF-Elektronik Z-502 is een industriële digitale uitlees- / besturingsmodule voor nauwkeurige positionering in productie- of meettoepassingen.

De Storing

Het meetsysteem heeft sinds 1990 trouwe dienst bewezen. Nu heeft slijtage van de contactlagen van het membraan-toetsenbord door intensief gebruik zijn intrede gedaan. Bij het invoeren van een positie moet men steeds harder op het toetsenbord drukken. Vaak moet men herhaaldelijk drukken of corrigeren om de juiste positie te kunnen invoeren. Door het steeds harder drukken is het bedieningspaneel los geraakt uit de kunststof rand waardoor dit nu ook los zit. Kunnen we het toetsenbord repareren of vervangen? Om deze vraag te kunnen beantwoorden moeten we het toetsenbord eens nader bekijken!

Het toetsenbord

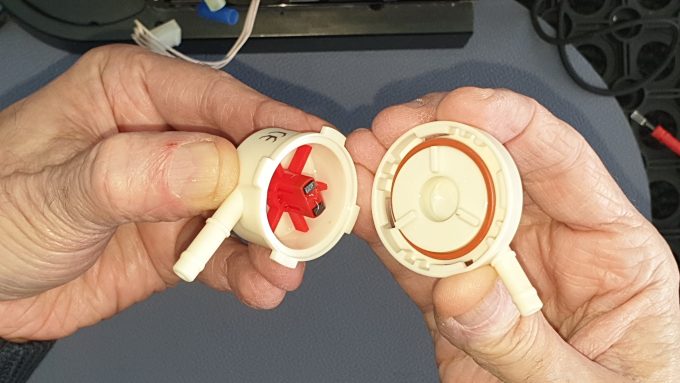

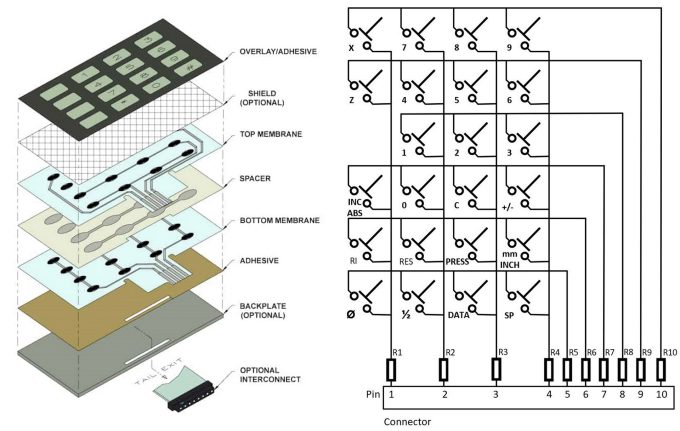

Dit type wordt een membraantoetsenbord (of membrane keyboard) genoemd. Het bestaat uit meerdere dunne kunststof lagen (meestal polyester/Mylar) waarop geleidende sporen zijn opgedampt of gezeefdrukt (vaak zilver- of koolstofinkt).

Bij het indrukken van een toets worden twee geleidende lagen lokaal tegen elkaar gedrukt, waardoor een elektrisch contact ontstaat. Het bevat drie folielagen resp. Top Membrane (toplaag), Spacer (tussenlaag) en Bottom Membrane (onderlaag). Bovenop ligt de Overlay, de laag met opschrift van de knopteksten.

Het toetsenbord vormt een matrix met 4 kolommen en 6 rijen, in totaal 24 toetsen waarvan wij er 23 gebruiken.

Voordelen: dun en licht, goedkoop in massaproductie, water- en stofdicht en stil.

Nadelen: Minder tactiele feedback (minder voelbaar bij aanraking), slijtage van contactlagen, hogere contactweerstand dan mechanische schakelaars (ongeveer 20 Ohm), reparatie vrijwel onmogelijk, minder geschikt voor intensief typen (kantoor).

De nadelen geven precies ons probleem aan. De slijtage van de drukvlakken of sporen geven een haperende bediening. Reparatie is niet mogelijk omdat het toetsenbord zit ingeklemd tussen de Backplate (3 mm aluminium) en de Overlay met opschrift. Alles is tegen elkaar gelijmd met de adhesive laag en dus niet los te maken. Vervangen is dus ook niet mogelijk. Daarbij is het toetsenbord los niet te verkrijgen en een geheel nieuw frontpaneel wordt niet (meer) geleverd. Kortom, we moeten zelf een nieuw toetsenbord gaan maken. Zie pagina 4 van het tekenpakket wat je hier kunt downloaden.

Wat gaan we doen?

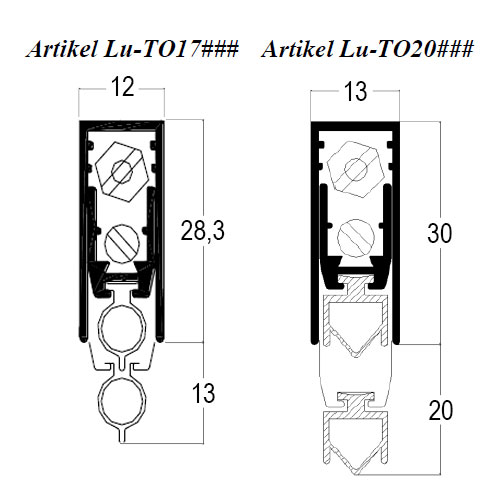

Taak 1: We gaan een nieuw toetsenbord maken door gebruik te maken van micro-switches. Dit doen we omdat tussen het frontpaneel en de printplaat maar 12 mm ruimte zit. Achter het frontpaneel is dus niet veel inbouwruimte!! Het knopje van de micro-switch heeft een diameter van 3,5 mm en is 6 mm lang en steekt 3 mm door het front. Door in het paneel op de hoeken van de bestaande membraanknoppen een gaatje te boren kunnen we het nieuwe toetsenbord realiseren. Nadeel is wel dat de bescherming tegen vocht en vuil komt te vervallen. Voordeel is dat we geen nieuwe knop-opschrift hoeven te maken. De 23 micro-switches worden in een 3D geprint frame geplaatst waarna het op de achterzijde van het frontpaneel wordt vastgezet.

Taak 2: Omdat er in het verleden veel drukkracht is uitgeoefend op het frontpaneel is het los gaan zitten. Nu we toch alles uit elkaar gaan nemen gaan we dit paneel opnieuw vastzetten.

De realisatie

We gaan alle stappen van het bouwproces met foto’s in beeld brengen. Niet alles stappen worden in detail beschreven. Enig technisch inzicht en wat knutselgehalte is wenselijk. Inmiddels zijn de bestanden, die verderop kunt downloaden, wel aangepast naar aanleiding van de problemen die ik bij het (om)bouwen ben tegen gekomen. De foto’s kunnen dus afwijken van de tekeningen.

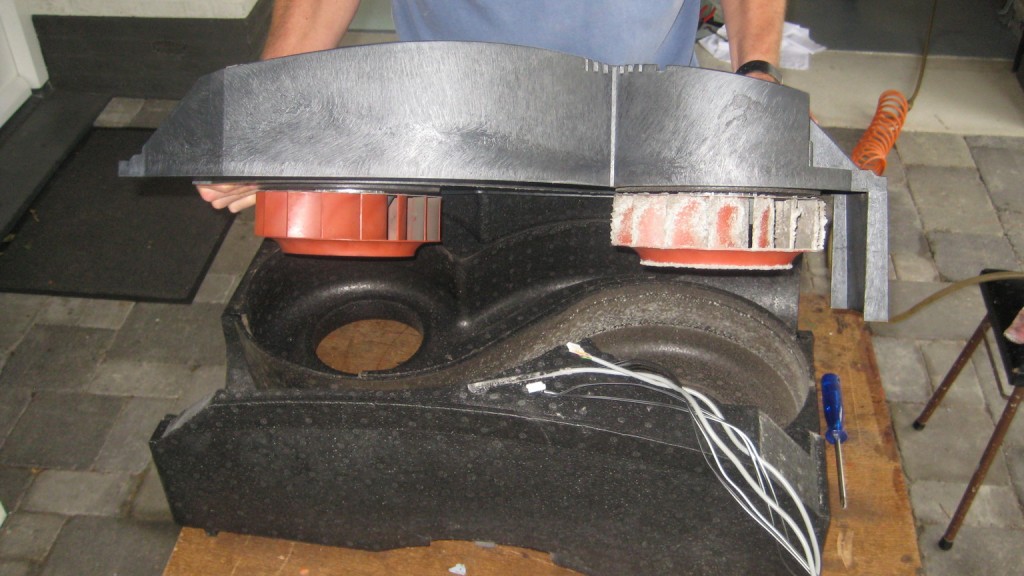

Stap 1.

Trek de 230V netspanningstekker uit het meetsysteem . Ontkoppel de X- en Z-connector van de linialen. Markeer de positie van de X- en Z-connector zodat deze later weer op de juiste ingang worden aangesloten.

Stap 2.

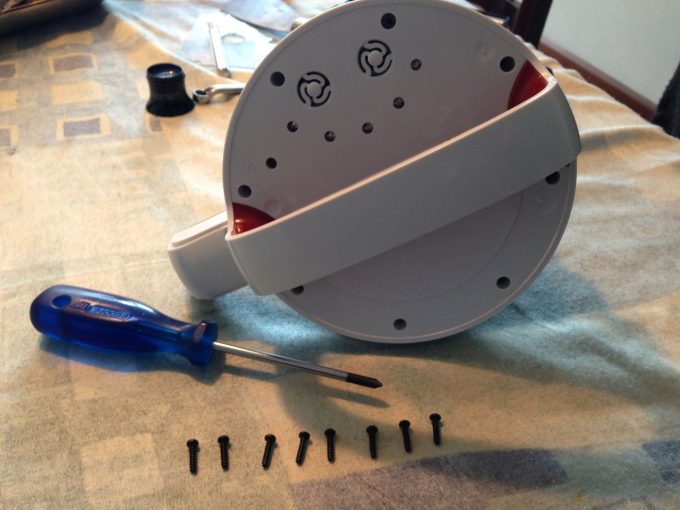

Verwijder de 2 schroefjes aan de beide zijkanten van het meetsysteem zodat we de deksel eraf kunnen nemen.

Stap 3.

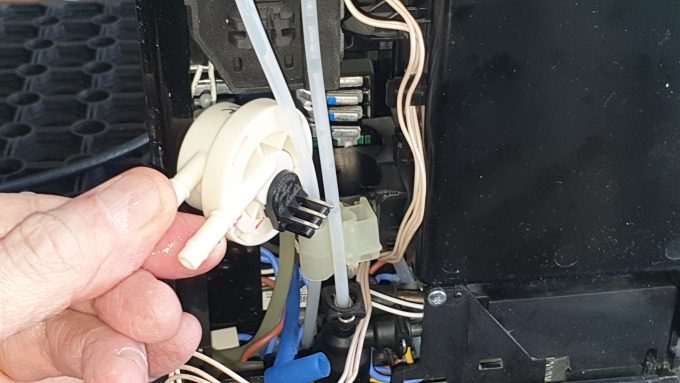

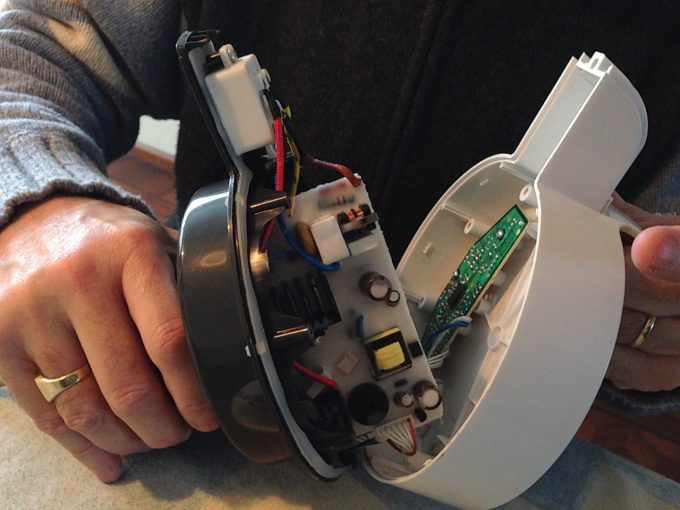

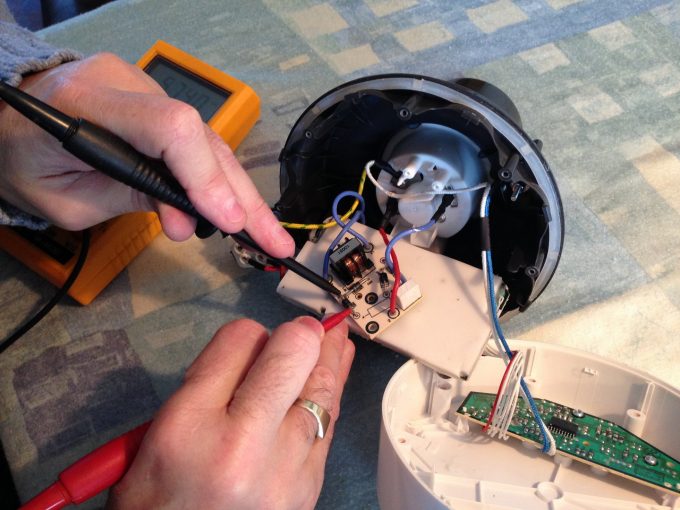

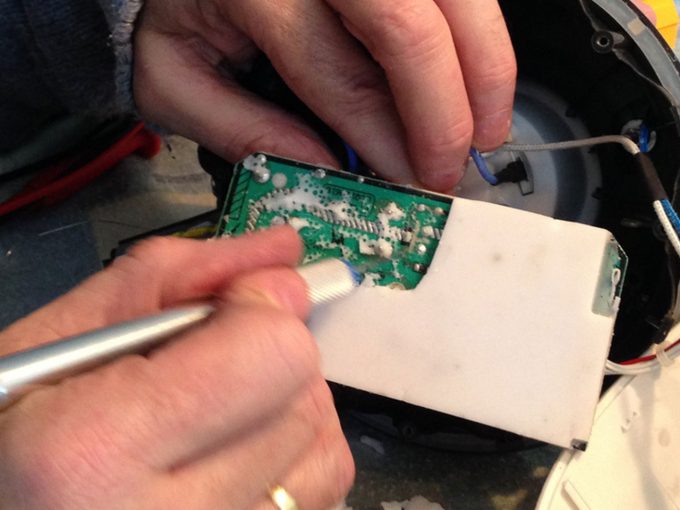

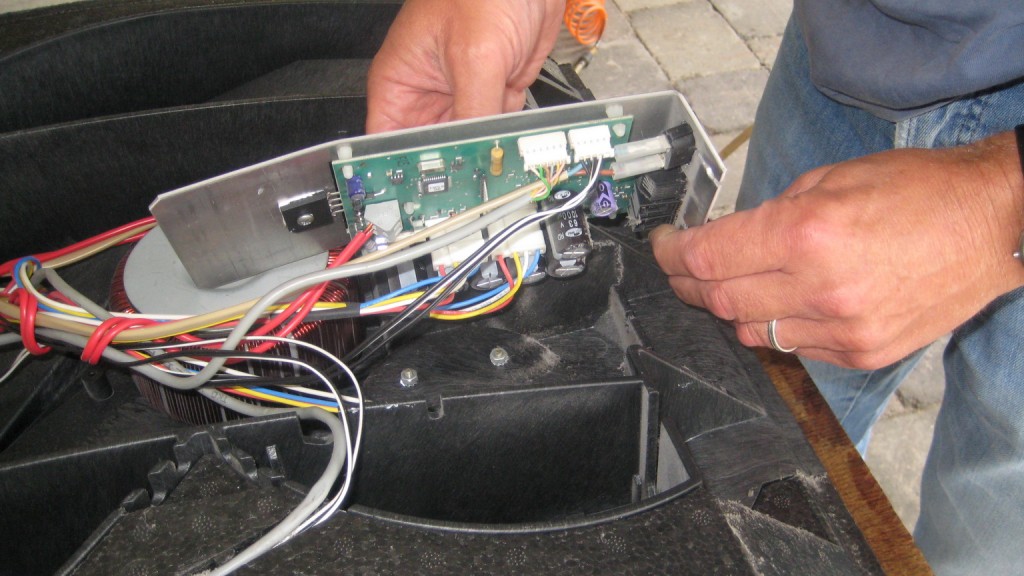

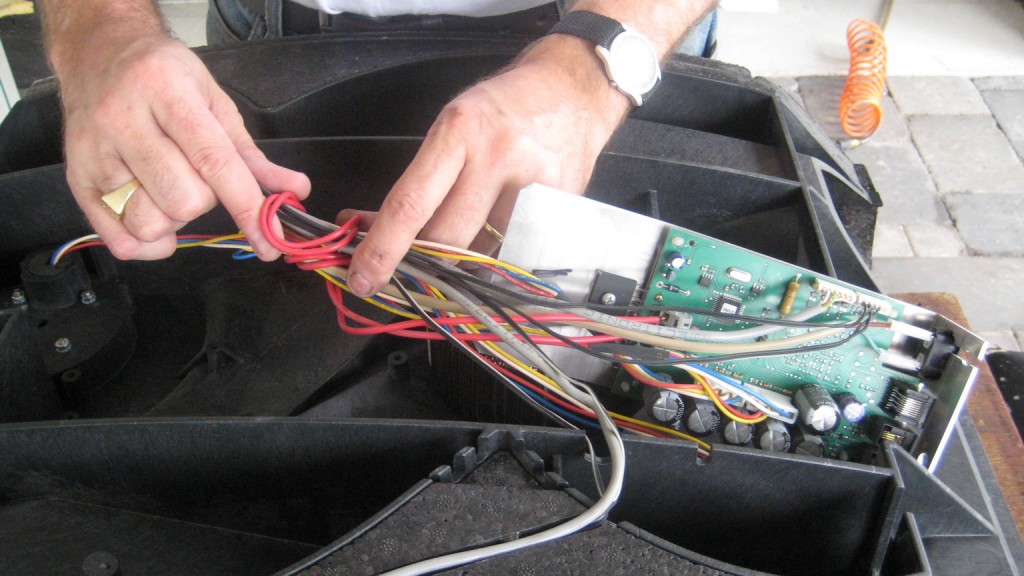

Verwijder de witte connectoren van de printplaat. Let op, zet op de bovenste een markering (rode streep) zodat je weet welke connector boven en welke onder zit. Maak desnoods foto’s!

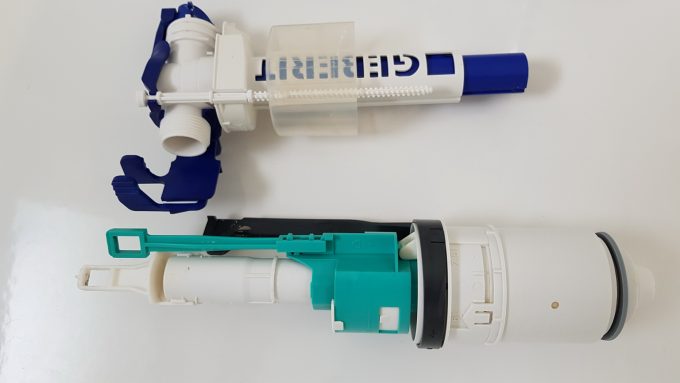

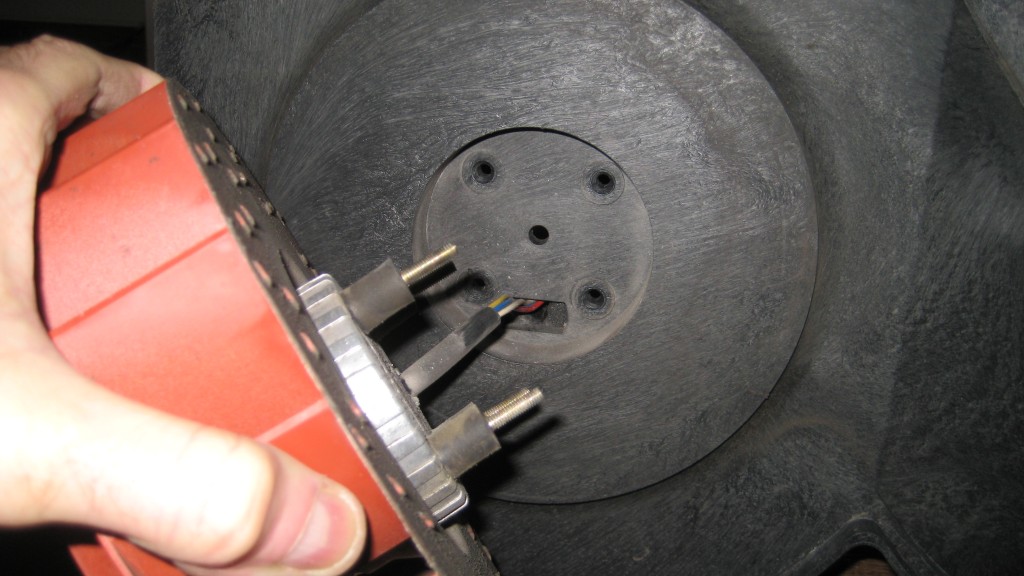

Stap 4.

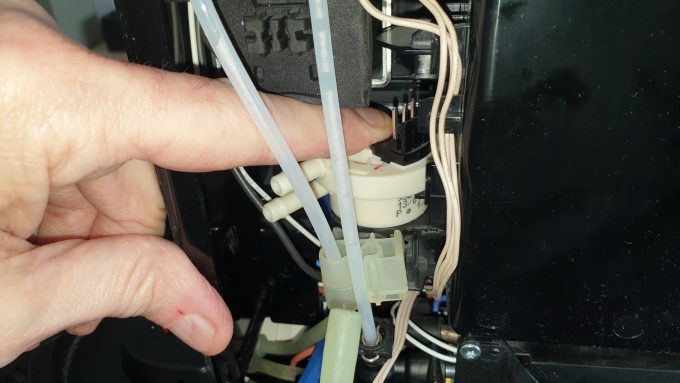

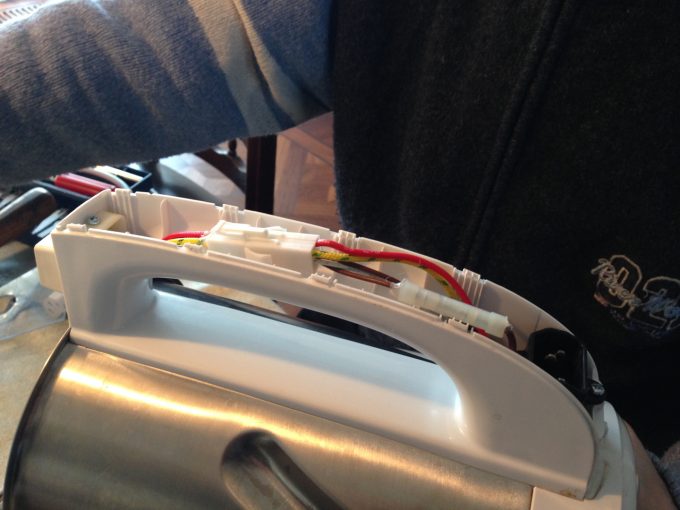

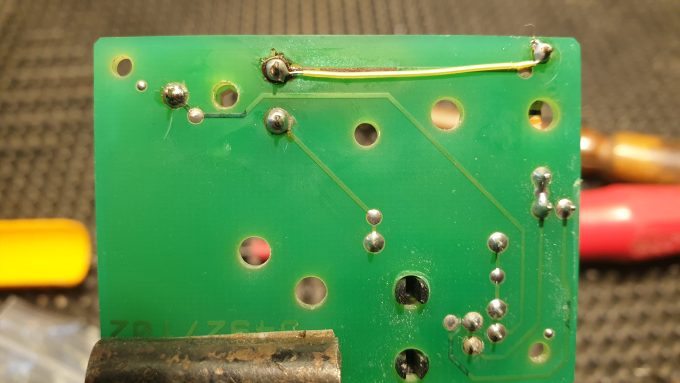

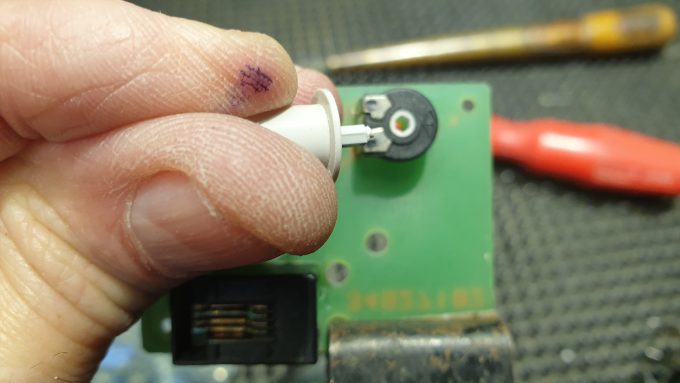

Leg het frontpaneel voorover. Haal de groene membraantoetsenbord connector los van de printplaat. Op het frontpaneel hoort ook een buzzer (pieper) te zitten met een wit en rood draadje. Kijk waar de draden op de printplaten vastzitten zodat je ze kunt terugplaatsen als deze per abuis losraken (afbreken). Na de reparatie moet de buzzer weer tegen het frontpaneel geplakt worden met dubbelzijdige tape.

Stap 5.

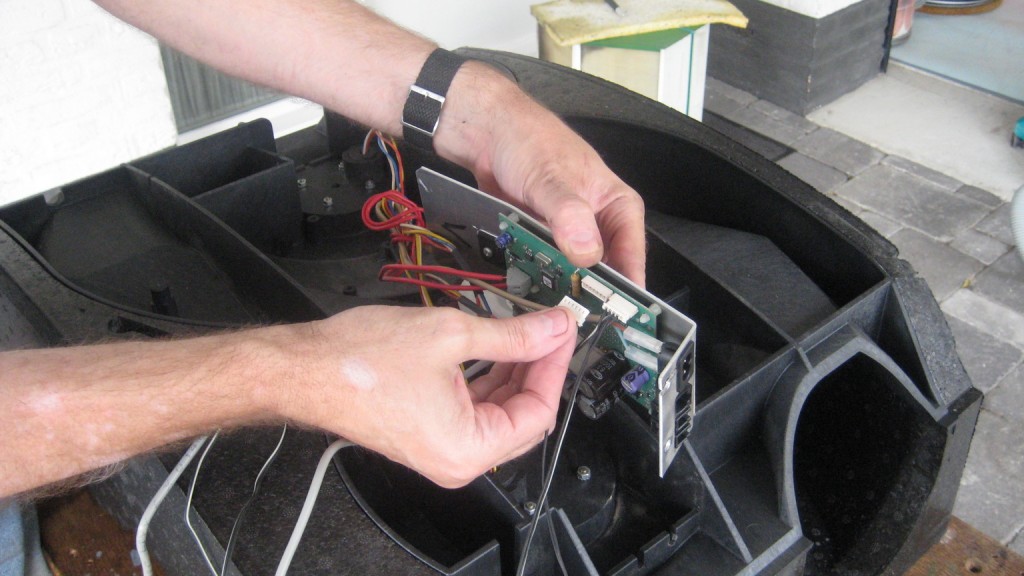

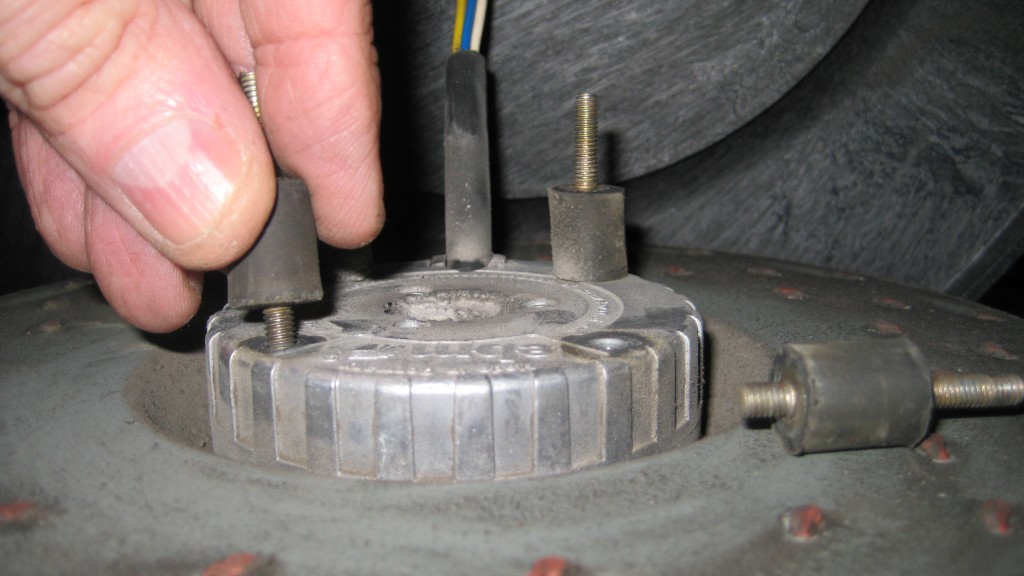

Verwijder de 4 boutjes waarmee de printplaat op het frontpaneel is vastgeschroefd. Let op, twee boutjes hebben een gekartelde sluitring en twee boutjes hebben kunststof sluitring.

Stap 6.

Verwijder het boutje waarmee de aarddraad aan het frontpaneel is bevestigd. Let op, dit boutje is korter dan de voorgaande en heeft een sluitring.

Stap 7.

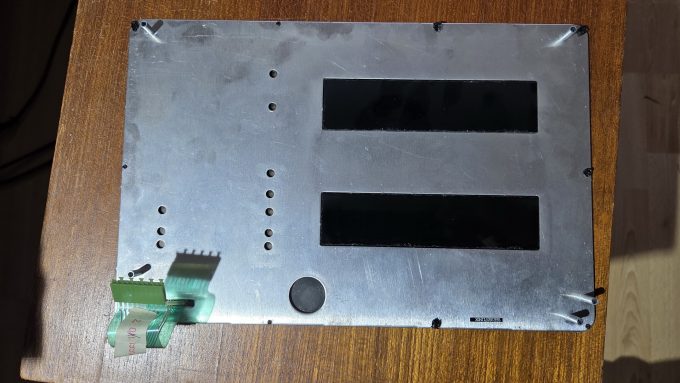

Haal het frontpaneel onder de groene printplaat uit.

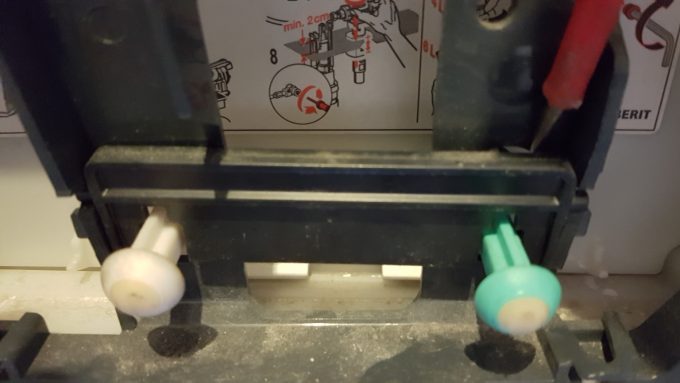

Stap 8.

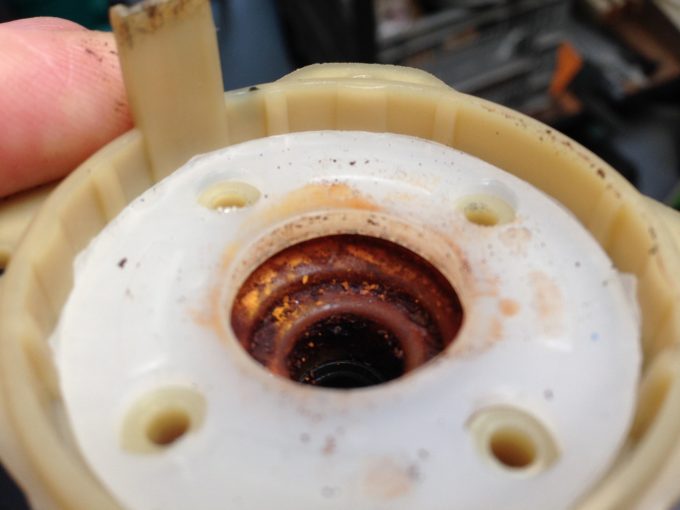

Omdat er in het verleden veel drukkracht is uitgeoefend op de membraanknoppen is de aluminium plaat los komen te zitten in de zwarte kunststof rand. Het frontpaneel is in de kunststof rand vastgezet. Men heeft de uiteinden van de plastic doorvoeringen op 10 plaatsen gesmolten. Enkele doorvoeringen zijn nu afgebroken. Daar waar de doorvoer nog vast zit snijden we de gesmolten kunststof delen los. Verwijder rondom alle kunststof doorvoeren. Neem de zwarte rand er nu af. In stap 20 staat de beschrijving om de zwarte rand weer aan het aluminium frontpaneel vast te zetten.

Stap 9.

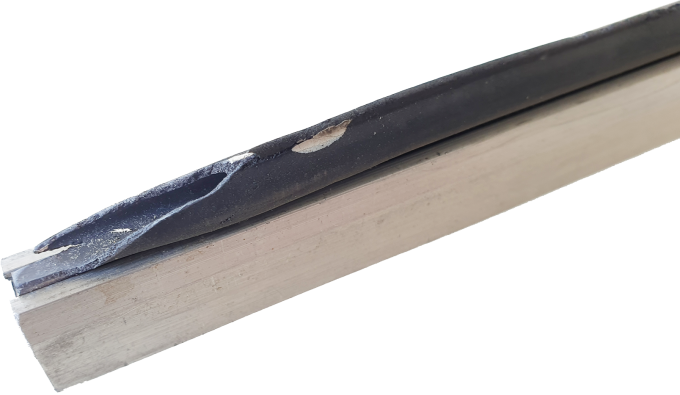

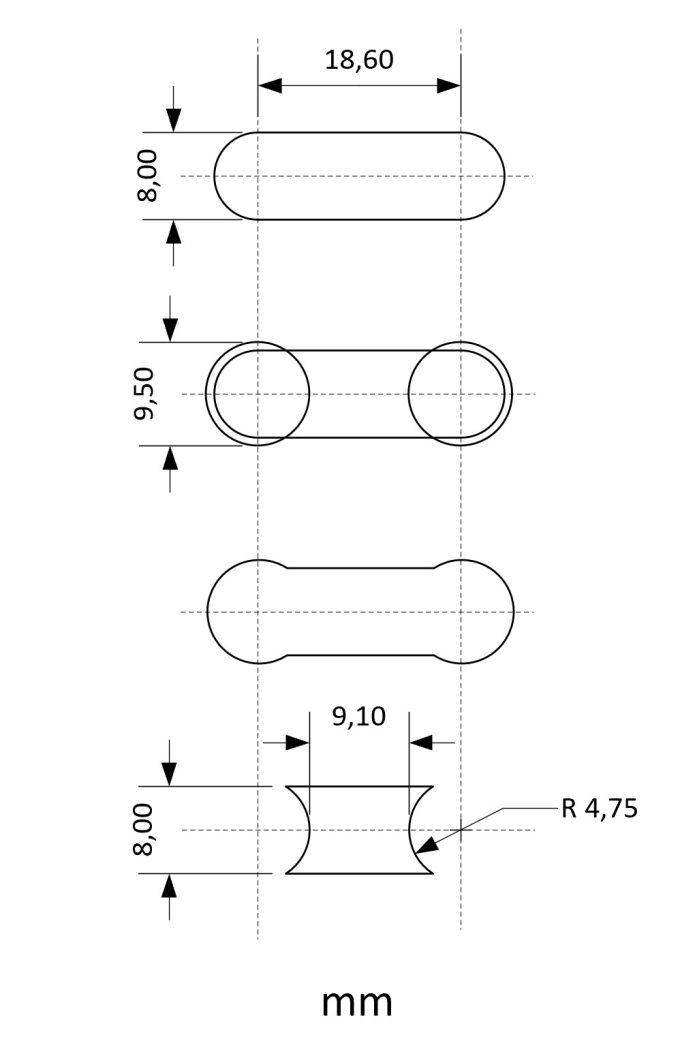

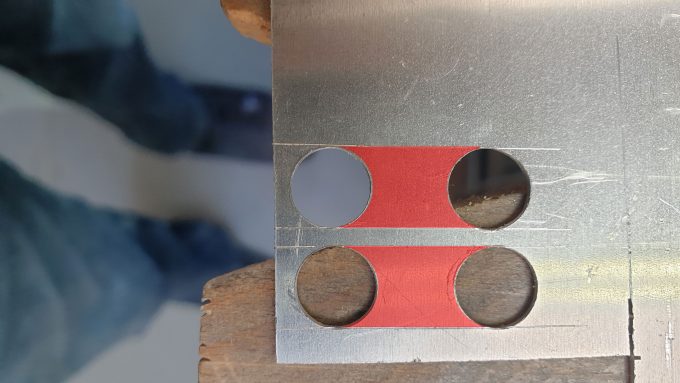

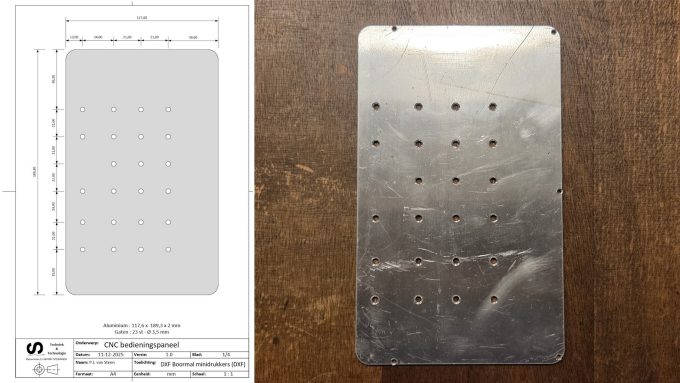

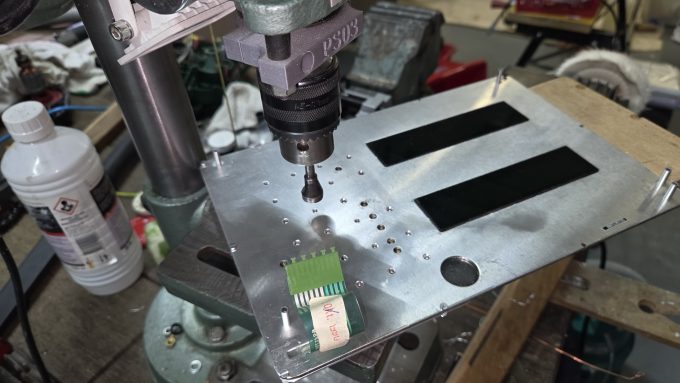

Om in de hoeken van de membraanknoppen nauwkeurig gaatjes van 3,5 mm te kunnen boren, maken we gebruik van een boormal. Deze boormal is op de watersnijder gesneden. Download hier het DFX-bestand voor de watersnijder. Zie pagina 1 van het tekenpakket wat je hier kunt downloaden.

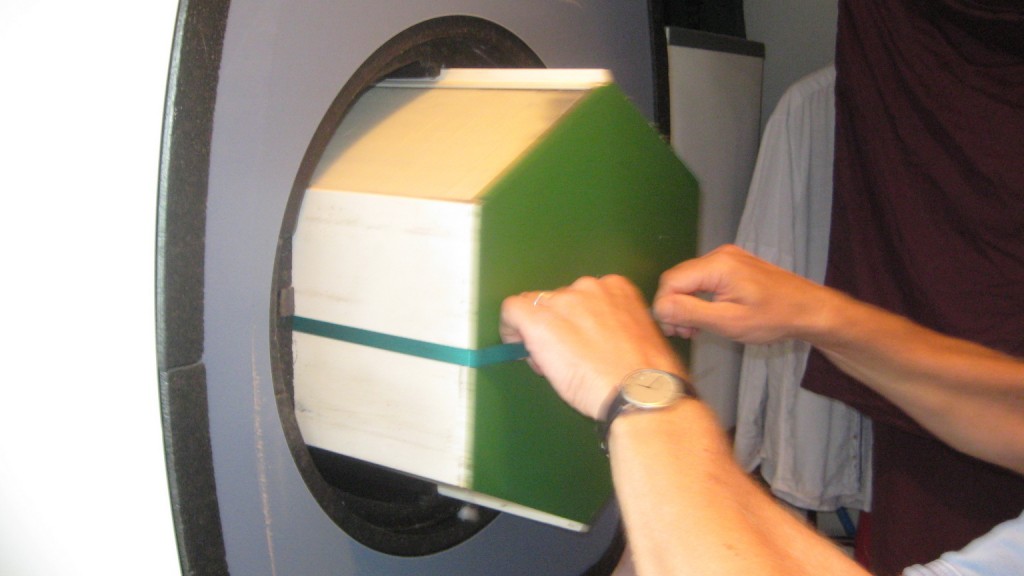

Stap 10.

De boormal en het frontpaneel zijn precies even hoog en ligt tegen de rechter rand van het frontpaneel.

Stap 11.

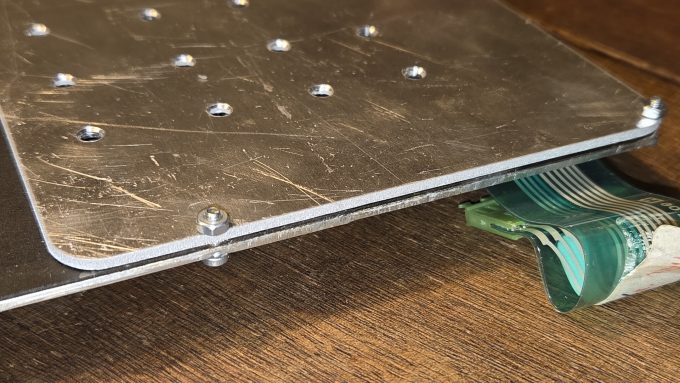

Zet de boormal met vijf M2,5 x 12 boutjes en moertjes vast zodat deze bij het boren niet kan verschuiven.

Stap 12.

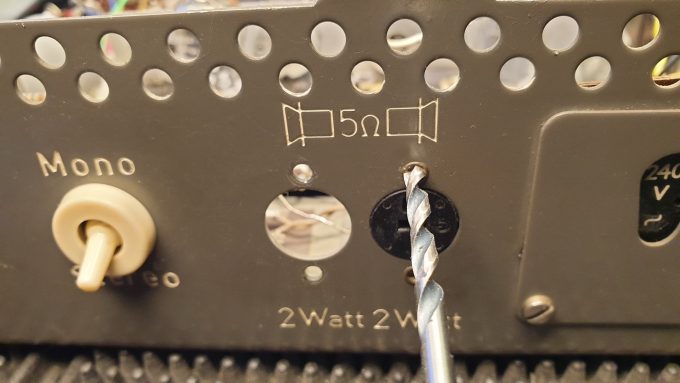

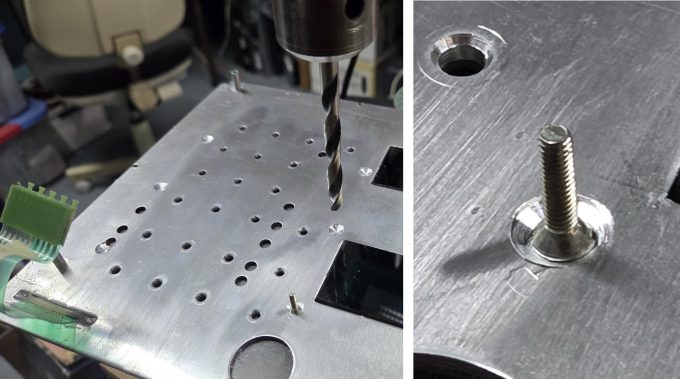

Boor nu de 23 gaatjes van 3,5 mm door de boormal. Laat de boor het werk doen dus niet te veel kracht uitoefen bij laten zakken van de boor. Eerst wordt de overlay/adhesive doorboord, vervolgens de membranen en als laatste de aluminium backplate (zie hierboven de beschrijving van “Het Toetsenbord”).

Stap 13.

Verwijder aan de achterzijde van het aluminium frontpaneel de braam van ieder nieuw boorgat.

Stap 14.

Verwijder de boormal. Bekijk het resultaat van de boringen. Verwijder met perslucht eventuele braam of kleine spaandeeltjes uit de gaatjes zodat deze later geen problemen geven als de micro-switches er doorheen worden gestoken. Indien nodig kan je het gat van 3,5 mm opboren naar 3,6 mm als de microswitch toch blijft klemmen bij het indrukken. Bij mij was dit niet nodig.

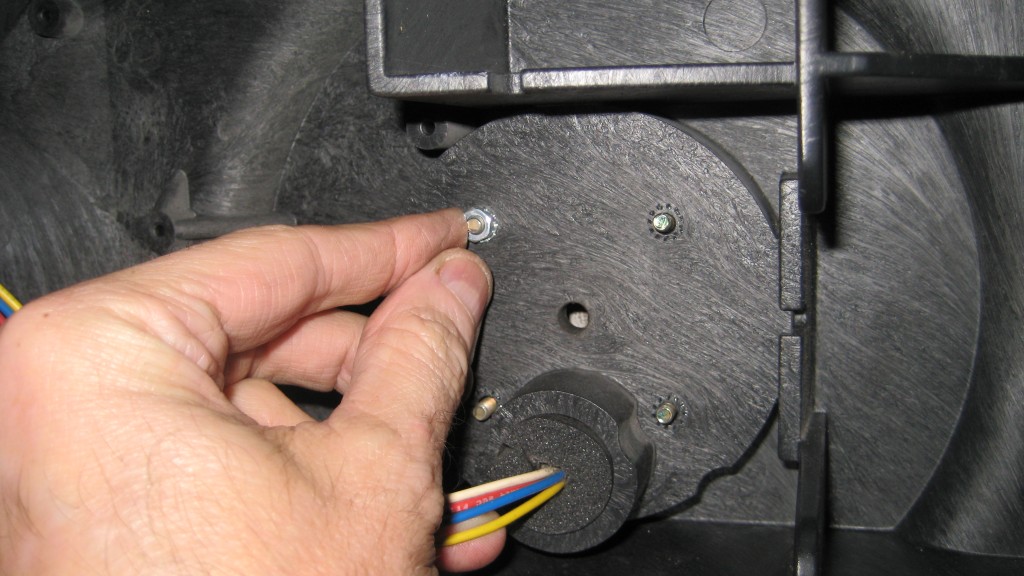

Stap 15.

Plaats het 3D-frame met de 23 micro-switches op het frontpaneel en teken de 6 draagpunten af waarmee het frame wordt vastgezet aan de aluminium frontplaat. We gebruiken een 8 mm boor en we boren 2 mm diep zodat we daarin de kop van de bout kunnen vastlijmen. Let op, NIET DOORBOREN!!

Opmerking: twee boringen zijn inmiddels verplaatst. De verzonken boring linksonder zit te dicht op het gat van de SP-led. De verzonken boring rechtsboven zit te dicht tegen het displayvenster waardoor de printplaat er niet meer op past.

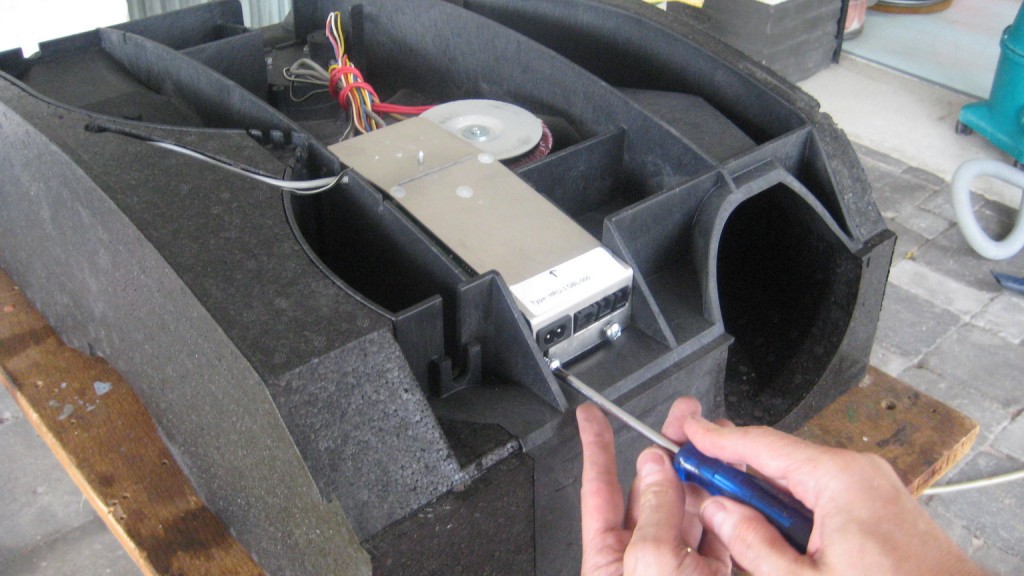

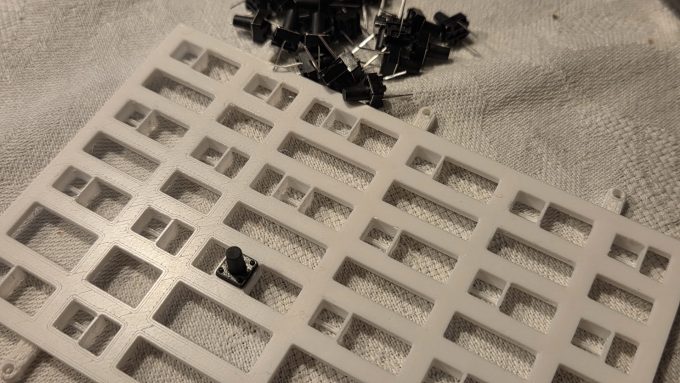

Stap 16.

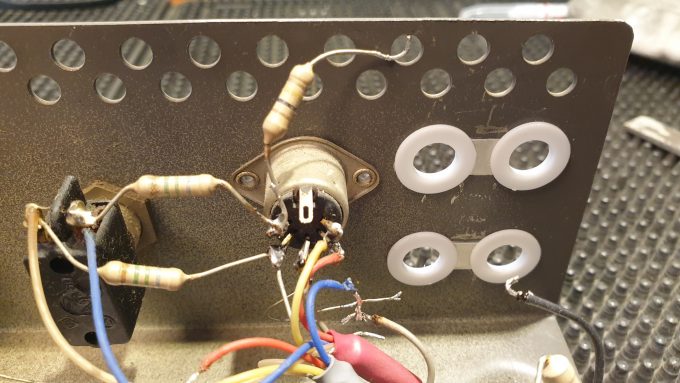

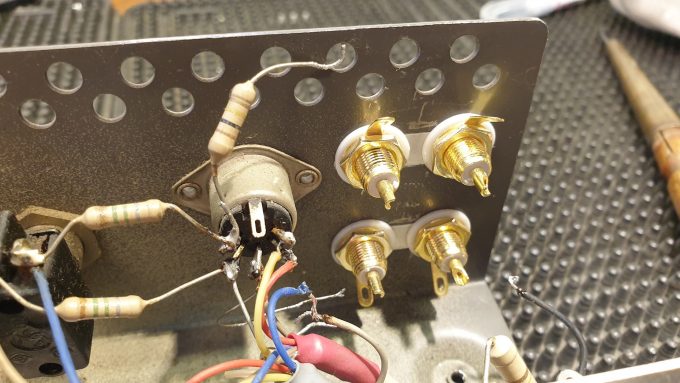

Print op een 3D-printer het frame waarin de micro-switches worden geplaatst. Het STL-bestand kan je hier downloaden. Ik heb PET-G als filament gebruikt. Ik heb hier een wit frame geprint als prototype maar de kleur maakt niets uit. Zie pagina 2 van het tekenpakket wat je hier kunt downloaden.

Stap 17.

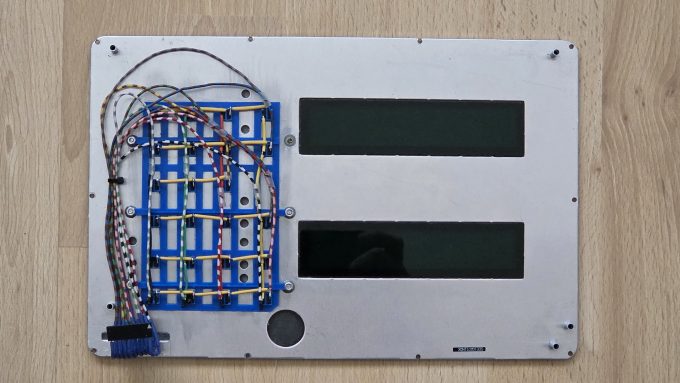

Plaats nu de 23 micro-switches in het frame.

Stap 18.

Steek de M2,5 x 10 boutjes door de dragers. van het frame. Vul de verzonken boringen met twee componenten lijm en zet het frame met schakelaars en de zes M2,5 boutjes in de lijm en laat deze goed drogen. Voordeel van deze constructie is dat we in de toekomst nog een micro-switch kunnen vervangen als dat nodig mocht zijn.

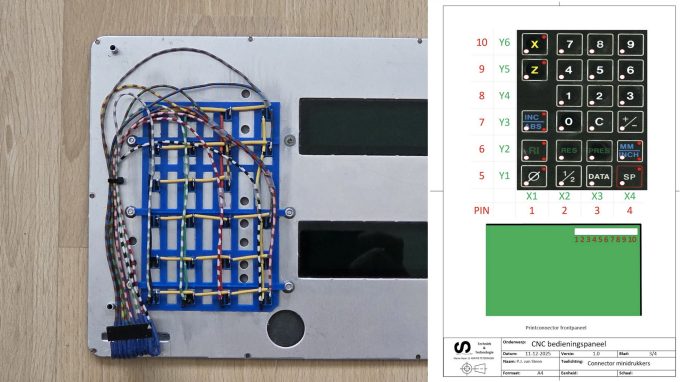

Stap 19.

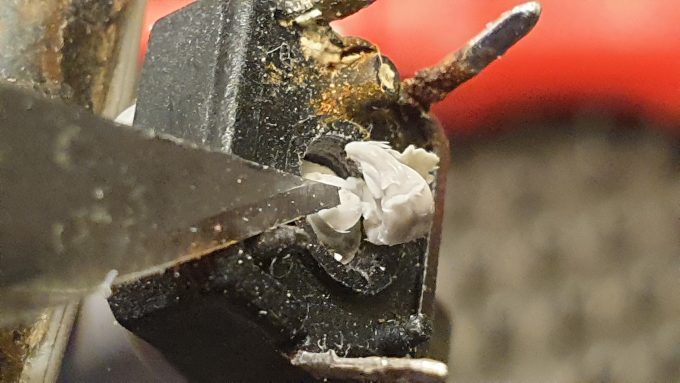

Verwijder de oude aansluiting van het membraan-toetsenbord door deze langs de aluminium plaat af te snijden. Vervolgens gaan de bedrading aan leggen. Het toetsenbord is opgebouwd met een matrix van 4 kolommen en 6 rijen, samen 24 toetsen waarvan we er 23 gebruiken. Het is belangrijk dat we de draden niet per abuis wisselen anders gaat het toetsenbord niet goed werken. De printplaat heeft een 10 polige connector voor het toetsenbord. Links zit pin 1 en rechts pin 10. In de tekening is te zien dat pin 1 t/m 4 de kolommen weergeven en pin 5 t/m 10 de rijen (zie de rode pin nummering). Als ik dus op knop cijfer 5 druk, dan leg ik een verbinding tussen pin 3 en pin 9. Het meetsysteem vertaalt dit naar cijfer 5 op het display.

Zie pagina 3 van het tekenpakket wat je hier kunt downloaden.

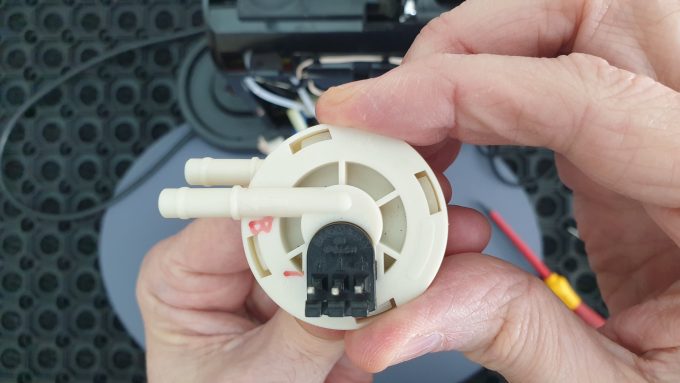

De toetsenbord matrix connector

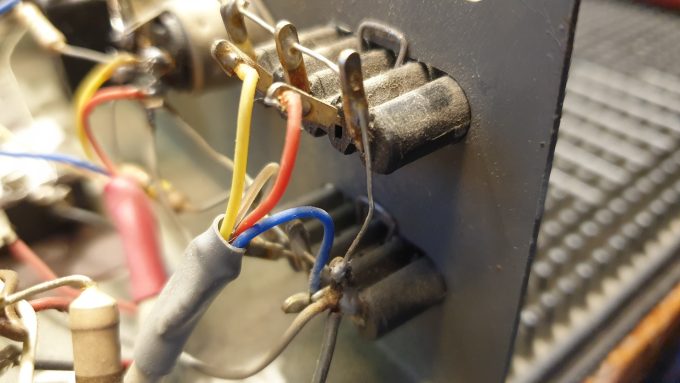

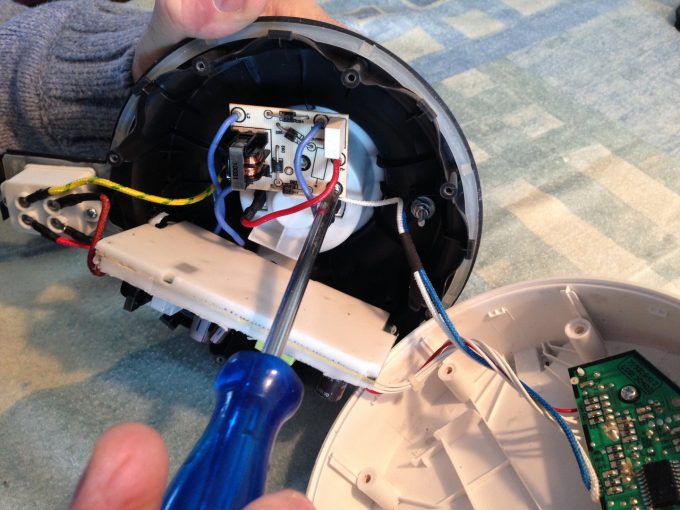

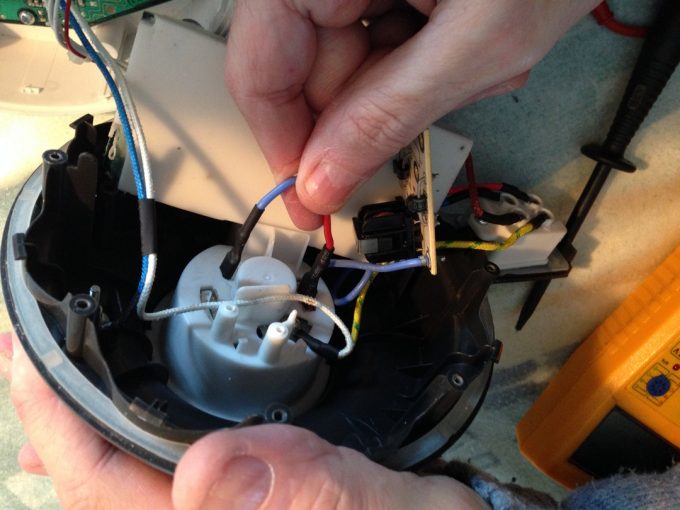

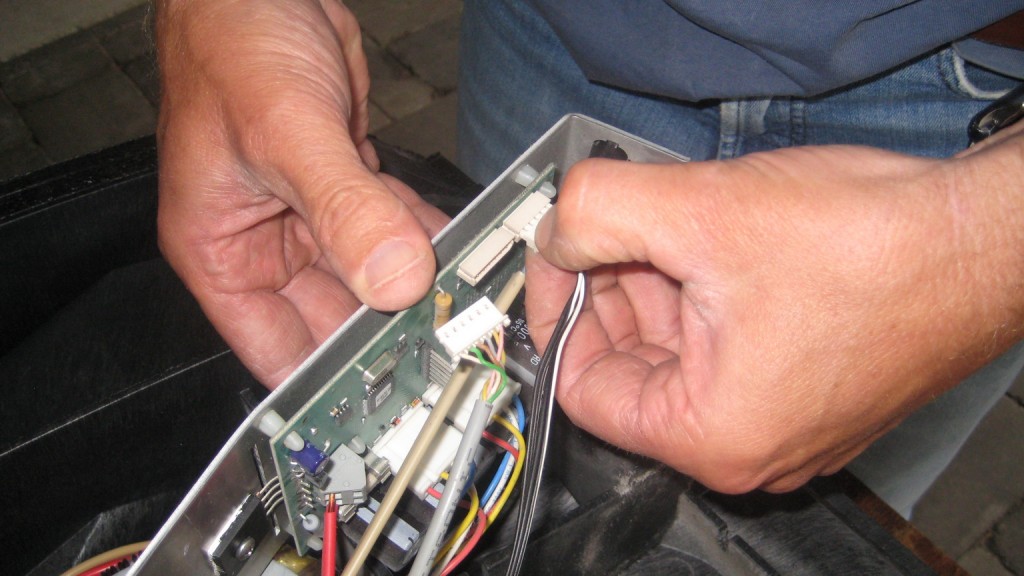

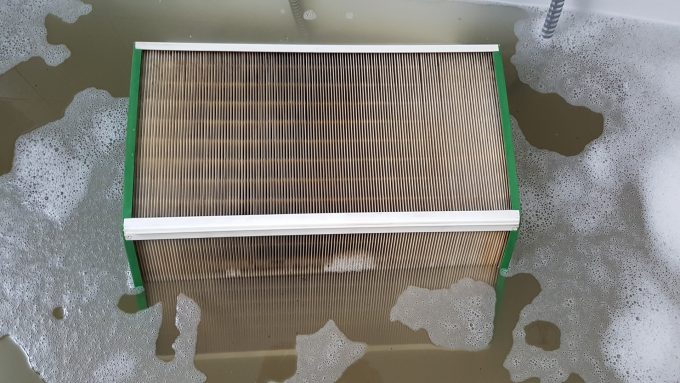

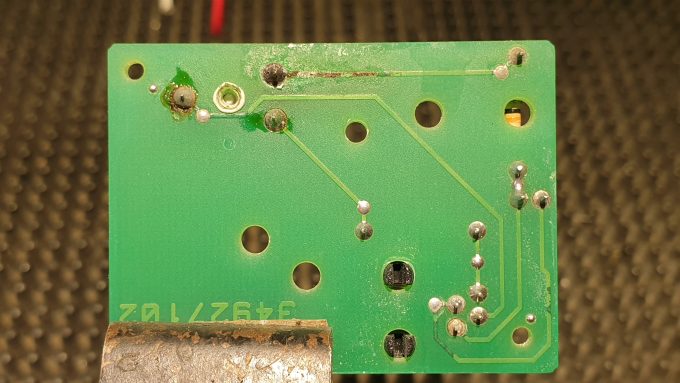

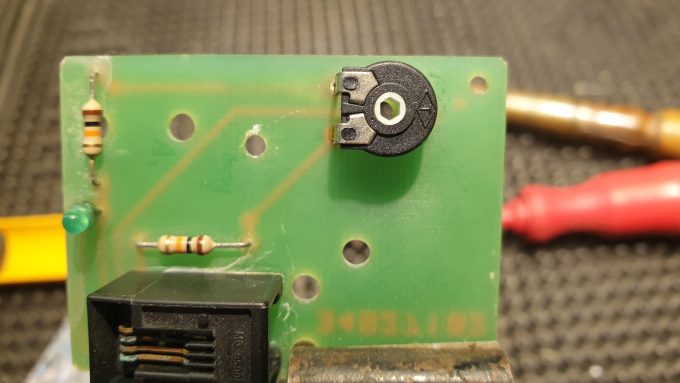

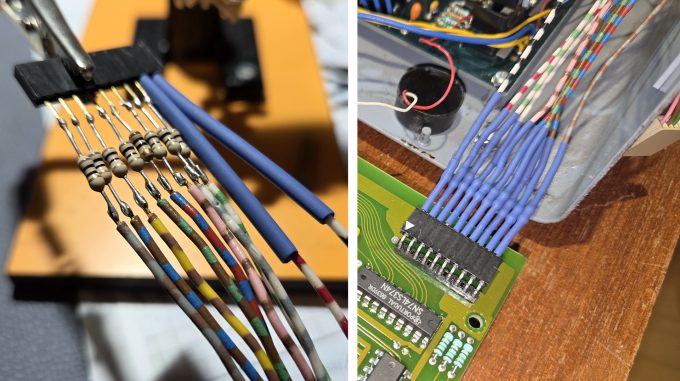

De toetsenbord matrix connector heeft aan iedere pin een weerstand van 10 Ohm. Bij het indrukken van een knop worden 2 lijnen (kolom-rij) met elkaar verbonden waardoor er een totaal weerstand van 20 Ohm ontstaat. Deze weerstandswaarde komt overeen met de weerstand van het membraan-contact. Aan deze weerstand solderen we een draadje die straks aan de micro-switch wordt gesoldeerd. Schuif over de weerstand een krimpkous zodat er geen onderling contact kan ontstaan tussen de weerstanden aan de pinnen. Markeer op de connector pin 1 zodat je straks zeker weet dat de connector juist is aangesloten.

Verbind de draden met micro-switches.

Verbind de 6 kolomschakelaars met elkaar en sluit deze aan op draad pin 1, resp. pin 2, 3 en 4. Verbind de 4 rijschakelaars met elkaar en sluit deze aan op draad pin 5, resp. pin 6, 7, 8, 9 en 10. Omdat de kolomdraden en de rijdraden elkaar kruisen moet kortsluiting voorkomen worden door hier krimpkousjes overheen te schuiven.

Stap 20.

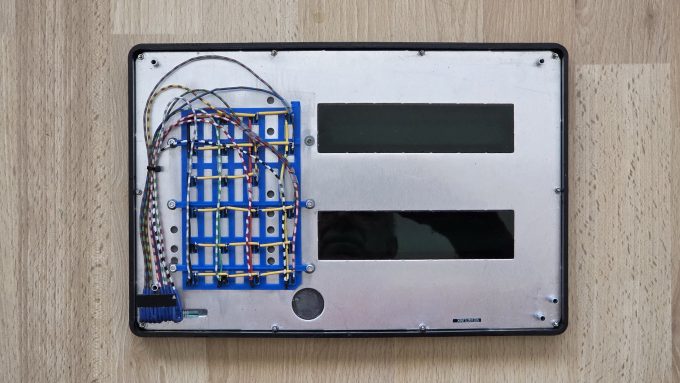

We gaan nu het frame herstellen zodat de frontplaat stevig in de behuizing zit. Boor op tien plaatsen in de kunststof-rand een gaatje tergroten van de kop van het M2 boutje. Lijm de tien boutjes vast met een twee componenten lijm en laat deze goed drogen. Leg het frontpaneel in de kunststof rand en zet deze vast met tien M2 moeren. Verzegel deze moeren met locktight.

Het frontpaneel is nu klaar en kan wederom geplaatst gaan worden.

Stap 21.

Hier zien we de zijde van de printplaat waarop de twee displays zitten samen met 9 LED-jes. Om te voorkomen dat de contacten van de micro-switches in aanraking kunnen komen met de printplaat, plaatsen we ter bescherming een transparante folie over de printplaat waar de 9 LED-jes doorheen steken.

Stap 22.

Schuif het frontpaneel onder de printplaat. Controleer goed of de 9 LED-jes in positie vallen. Schroef de 4 boutjes met sluitringen vast. Plaats ook de aarddraad en schroef deze ook vast. Zet het geheel weer rechtop en plaats deze in de behuizing.

Het meetsysteem / digitale uitlezing is nu klaar. Sluit de kap met 2 boutjes aan beide zijdes.

Stap 23.

Test de werking. Zie onderstaande video.

Opmerking: Ik ben geen gebruiker van de RSF Z-502. Derhalve kan ik ook geen functionele test uitvoeren. Ik klik maar wat op de knoppen en als ik een respons zie of hoor dan ga ik er vanuit dat de knop werkt.

Gebruikte Materialen

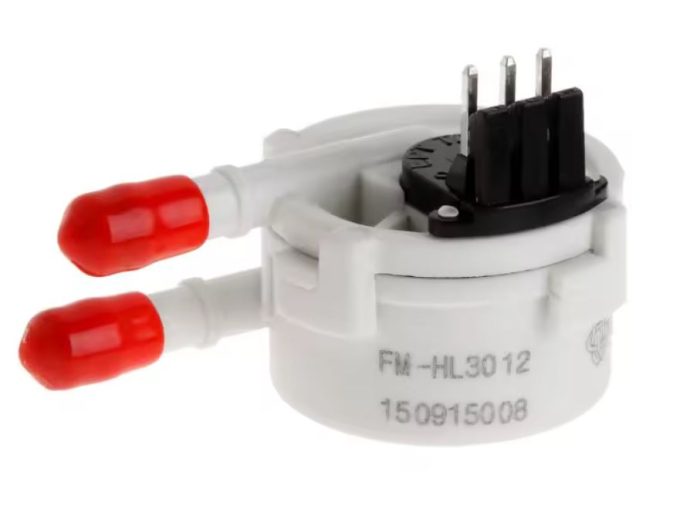

- 23 x Micro-switches 6x6x9 mm

- 6 x M2,5 x 10 voor het vastzetten van het frame van de micro-switches.

- 10 x M2 x 10 voor het vastzetten van het frontpaneel in de kunststof rand.

- 1 x Boormal van aluminium 117,6 x 189,3 x 2 mm.

- 1 x 3D geprint PET-G frame voor de micro-switches.

- 1 x 10 polige connector voor het matrixtoetsenbord.

- 10 x weerstand van 10 Ohm om aan de 10 polige stekker te zetten.

- 10 x draadjes 30 cm voor aan de weerstanden te zetten.

- 1 x meter krimpkous.

Downloads

- PDF tekening van:

- Boormal micro-switches

- Frame micro-switches

- Connector micro-switches

- Elektrisch schema matrix micro-switches

- DXF-bestand voor de watersnijder (boormal micro-switches)

- STL-bestand voor 3D-printer (frame micro-switches)

Disclaimer

Aan deze instructie kunt u geen rechten ontlenen. De instructie berust louter op eigen ervaringen die ik met u wil delen. Voor professionele ondersteuning zult u zich moeten wenden tot de leverancier.